La planificación del mantenimiento es mucho más que una operación técnica: es una estrategia vital para el éxito de cualquier organización industrial. Desde la reducción de tiempos de inactividad hasta el aumento de la vida útil de los equipos, planificar el mantenimiento permite optimizar los recursos y prevenir fallos que pueden impactar gravemente en la productividad.

Sin embargo, para que esta planificación sea efectiva, se necesita un enfoque estructurado que permita visualizar, priorizar y ejecutar cada tarea de forma ágil y colaborativa. Aquí es donde herramientas como Kanban y Visual Planning transforman la gestión del mantenimiento en un proceso más eficiente, basado en datos y orientado a resultados.

Qué es la planificación del mantenimiento

La planificación del mantenimiento consiste en diseñar, programar y supervisar todas las actividades necesarias para mantener los equipos y sistemas en condiciones óptimas de funcionamiento.

Acometer la planificación del mantenimiento de una industria implica:

El objetivo de la planificación del mantenimiento es minimizar paradas no programadas y reducir los costes de reparaciones y mantenimiento.

«La planificación del mantenimiento no solo prevé fallos, sino que transforma las operaciones industriales al optimizar recursos, mejorar la productividad y garantizar la sostenibilidad operativa.»

Beneficios de la planificación del mantenimiento

La planificación del mantenimiento es una herramienta esencial para garantizar el buen funcionamiento de las operaciones industriales. Al anticiparse a problemas y optimizar cada intervención, esta estrategia no solo mejora la productividad, sino que también reduce costos y maximiza el uso de recursos.

Sus beneficios abarcan desde la eficiencia operativa hasta la sostenibilidad de los activos, creando un entorno más predecible y confiable para las empresas. A continuación, exploramos algunos de los impactos clave de una planificación efectiva:

Optimización del mantenimiento industrial con Kanban y Visual Planning

¿Qué es Kanban y cómo aplicarlo al mantenimiento industrial?

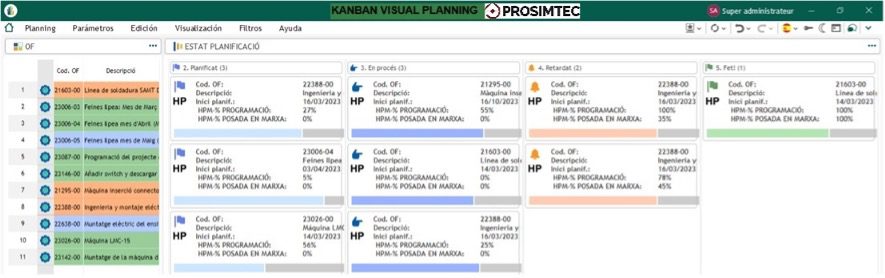

Kanban es una metodología visual y ágil que revoluciona la manera en que se gestionan las tareas. Su esencia radica en la simplicidad: organiza las actividades en tableros divididos en columnas que representan el estado de cada tarea, típicamente «Por hacer», «En progreso» y «Completado». Esta estructura permite a los equipos visualizar todo el flujo de trabajo de un vistazo, identificar cuellos de botella y ajustar las prioridades en tiempo real.

En el ámbito del mantenimiento industrial, Kanban se convierte en una herramienta indispensable para optimizar la gestión de órdenes de trabajo, planificación de recursos y seguimiento de tareas críticas.

¿Cómo funciona Kanban en el mantenimiento industrial?

Visualización clara de tareas: Cada tarea, desde una inspección programada hasta una reparación urgente, se representa como una tarjeta en el tablero. Esto asegura que todos los involucrados tengan una comprensión compartida de las actividades pendientes y su estado actual.

– «Por hacer» incluye tareas recién asignadas.

– «En progreso» indica tareas que se están ejecutando.

– «En revisión» podría aplicarse a intervenciones que necesitan verificación.

– «Completado» señala las tareas finalizadas.

Ventajas clave de Kanban en el mantenimiento

Visual Planning: Software para la digitalización del mantenimiento

En un mundo donde la eficiencia y la precisión son esenciales para la competitividad, Visual Planning emerge como una herramienta clave para transformar la gestión del mantenimiento. Más que una simple plataforma, esta solución digital lleva el enfoque visual de Kanban a un nivel superior, combinando la potencia de la organización estructurada con el análisis avanzado de datos.

¿Qué hace único a Visual Planning?

Visual Planning centraliza todos los aspectos del mantenimiento industrial en un sistema accesible, intuitivo y completamente digital. Esto permite a los equipos trabajar de forma coordinada, eficiente y basada en datos concretos, en lugar de depender de procesos manuales o fragmentados.

-

Calendarios interactivos:

- Los equipos pueden planificar y coordinar actividades con facilidad, estableciendo horarios claros para el mantenimiento preventivo, correctivo y predictivo.

- Los calendarios destacan las tareas recurrentes y los plazos inminentes, evitando olvidos y retrasos.

- La personalización de vistas por día, semana o mes permite una organización detallada adaptada a las necesidades operativas.

-

Paneles de control en tiempo real:

- La interfaz de Visual Planning ofrece una visión panorámica de todas las operaciones de mantenimiento en curso.

- Estos paneles muestran métricas clave como el estado de las tareas, recursos disponibles, tiempos de ejecución y prioridades.

- Permiten detectar posibles cuellos de botella antes de que afecten la productividad.

-

Análisis avanzado basado en datos:

- La plataforma recopila y analiza datos históricos de mantenimiento, como patrones de fallas, tiempos de respuesta y uso de recursos.

- Esto permite optimizar estrategias y tomar decisiones fundamentadas para mejorar la eficiencia y la productividad.

- Informes personalizados facilitan la evaluación del rendimiento del equipo y la identificación de áreas de mejora.

Cómo Visual Planning revoluciona el mantenimiento industrial

-

Automatización de tareas:

- Las notificaciones automáticas recuerdan al equipo fechas clave, como inspecciones, ajustes o vencimientos de equipos, asegurando que ninguna actividad se pase por alto.

- La asignación automática de recursos optimiza la disponibilidad de personal y materiales.

-

Gestión de recursos integrada:

- La herramienta no solo programa actividades, sino que también rastrea el uso de herramientas, piezas y repuestos, evitando la falta de inventario en momentos críticos.

- Proporciona una visión detallada de los costos asociados a cada tarea, facilitando un control financiero más estricto.

-

Colaboración eficiente:

- Al centralizar la información en una única plataforma, todos los miembros del equipo, desde técnicos hasta gestores, tienen acceso a la misma fuente de datos en tiempo real.

- Esto mejora la comunicación y elimina errores derivados de información desactualizada o mal compartida.

-

Escalabilidad y adaptabilidad:

- Visual Planning es altamente personalizable, lo que permite adaptarlo a las necesidades específicas de cualquier industria, ya sea manufactura, energía o logística.

- Su capacidad para integrarse con otras herramientas y sistemas, como sensores IoT o plataformas de gestión empresarial (ERP), refuerza su funcionalidad.

Vsual Planning y Kanban: Planificación del mantenimiento de alta eficiencia

La combinación de Kanban y Visual Planning crea una sinergia poderosa que revoluciona la gestión del mantenimiento industrial. Mientras que Kanban simplifica la visualización y priorización de tareas, Visual Planning amplifica su alcance al digitalizar procesos y añadir capacidades avanzadas de análisis, seguimiento y automatización.

-

Estandarización y procesos claros

- Kanban: Permite establecer un flujo de trabajo estructurado, con columnas y tarjetas que reflejan el estado de cada tarea.

- Visual Planning: Lleva esta estandarización al entorno digital, definiendo procesos replicables y eliminando la variabilidad en las operaciones. Con calendarios interactivos y plantillas personalizables, las tareas se ejecutan siguiendo estándares claros, mejorando la coherencia en cada intervención.

-

Colaboración mejorada

- Kanban: Promueve la transparencia al proporcionar a los equipos una visión compartida del estado de las tareas, mejorando la comunicación y coordinación.

- Visual Planning: Complementa esta ventaja con actualizaciones en tiempo real, permitiendo que todos los miembros accedan a la información más reciente desde cualquier dispositivo. La capacidad de integrar comentarios, notificaciones y detalles específicos en cada tarea facilita la colaboración entre equipos distribuidos o multifuncionales.

-

Toma de decisiones basada en datos

- Kanban: Permite una priorización visual y ágil, pero carece de la profundidad analítica para evaluar tendencias o impactos a largo plazo.

- Visual Planning: Genera métricas avanzadas sobre tiempos de ejecución, costos asociados y frecuencia de tareas. Estas métricas permiten ajustar estrategias, asignar recursos de manera inteligente y tomar decisiones fundamentadas que optimicen el rendimiento global.

-

Detección y eliminación de cuellos de botella

- Kanban: Su estructura visual destaca las áreas donde las tareas se acumulan, lo que indica problemas de flujo o falta de recursos.

- Visual Planning: Profundiza esta capacidad al analizar las causas detrás de los cuellos de botella. Al cruzar datos históricos con métricas en tiempo real, facilita la implementación de soluciones precisas y sostenibles.

-

Automatización de procesos

- Kanban: Aunque excelente para organizar tareas, requiere un manejo manual constante.

- Visual Planning: Introduce la automatización en cada etapa, desde la generación de alertas hasta la programación de tareas recurrentes. Esto minimiza errores humanos y asegura que las actividades críticas no sean pasadas por alto.

-

Informes y análisis predictivos

- Kanban: Proporciona una herramienta práctica para el día a día, pero no ofrece una visión estratégica a largo plazo.

- Visual Planning: Ofrece informes detallados que no solo miden el desempeño actual, sino que también identifican patrones que ayudan a prever problemas futuros. Esta capacidad predictiva permite ajustar los planes de mantenimiento antes de que surjan inconvenientes.

La sinergia perfecta para la excelencia operativa

La combinación de Kanban y Visual Planning no solo optimiza las tareas diarias, sino que transforma la gestión del mantenimiento en un proceso ágil, colaborativo y basado en datos. Juntas, estas herramientas permiten a las empresas:

- Estandarizar y digitalizar flujos de trabajo.

- Mejorar la comunicación entre equipos.

- Priorizar tareas con precisión.

- Prevenir problemas antes de que ocurran.

- Tomar decisiones estratégicas que impacten positivamente en los costos y la eficiencia.

En un entorno industrial donde cada minuto cuenta, la adopción de estas soluciones no es solo una mejora: es una ventaja competitiva decisiva. Si tu objetivo es maximizar la productividad y garantizar la sostenibilidad operativa, esta combinación es el camino hacia la excelencia.

Transformación digital del mantenimiento

Adoptar Visual Planning no solo moderniza la gestión del mantenimiento, sino que también posiciona a las organizaciones para enfrentar los desafíos de la industria 4.0. La digitalización no es solo una tendencia; es una necesidad para competir en mercados dinámicos. Con Visual Planning, las empresas pueden:

- Reducir costes mediante la optimización de recursos.

- Minimizar tiempos de inactividad no planificados.

- Tomar decisiones estratégicas respaldadas por datos confiables.

Visual Planning es más que una herramienta; es un aliado para las empresas que buscan transformar el mantenimiento en un proceso ágil, colaborativo y proactivo. En un mundo donde cada segundo cuenta, su implementación puede marcar la diferencia entre quedarse atrás o liderar el camino hacia la excelencia operativa.

Errores comunes en la planificación del mantenimiento y cómo evitarlos

Falta de planificación adecuada

Problema: Las actividades se gestionan de manera reactiva, causando ineficiencias.

- Solución con Kanban: Tableros organizados que estructuren cada etapa del flujo de trabajo.

- Solución con Visual Planning: Calendarios interactivos para asignar tareas y recursos de manera eficiente.

Mala priorización de tareas

Problema: La acumulación de tareas críticas genera retrasos.

- Solución con Kanban: Etiquetas visuales para destacar prioridades.

- Solución con Visual Planning: Uso de métricas para jerarquizar automáticamente las actividades.

Falta de capacitación del personal

Problema: Un equipo no capacitado comete errores que afectan la operación.

- Solución con Kanban: Tableros dedicados a la gestión y seguimiento de capacitaciones.

- Solución con Visual Planning: Registro de competencias del equipo y alertas para programas de formación.

No realizar mantenimiento preventivo

Problema: Ignorar tareas preventivas conduce a fallas inesperadas.

- Solución con Kanban: Tareas recurrentes programadas con responsables visibles.

- Solución con Visual Planning: Métricas de cumplimiento y alertas automáticas.

¿Estás listo para optimizar el mantenimiento de tu empresa?

Confía en Prosimtec para liderar tu camino hacia la digitalización y optimización. Contáctanos y da el primer paso hacia el futuro.